Optimierung der Auftragsplanung

Intelligente Auftragsreihenfolge zur Minimierung von Rüstzeiten

In der SmartFactoryOWL in Lemgo werden Mehrwegbecher aus CO2-neutralem, pflanzlichen Material des Start-ups CUNA Products GmbH hergestellt. Unter Leitung des Forschungsinstituts Fraunhofer IOSB-INA haben sich zehn Partner aus den Bereichen Maschinenbau, Fabrikausrüstung und Kunststoffproduktion zusammengeschlossen, um eine digitalisierte und nachhaltige Kunststoffproduktion zu errichten. Der Aufbau der modernen und automatisierten Fertigung kennzeichnet sich bereits jetzt durch ein hohes Level an Technologieeinsatz. Neben rein technischen Aspekten der Fertigung gibt es auch Herausforderungen im Bereich der Auftragsplanung.

Die Realproduktion der SmartFactoryOWL produziert kontinuierlich Becher verschiedener Konfigurationen. So sind zum einen unterschiedliche Ausgangsmaterialien und zum anderen unterschiedliche Farben verfügbar. Eine zusätzliche Lasergravur sorgt für eine kundenindividuelle Produktion, sodass entsprechend kleinere Losgrößen bestellt werden können. Allerdings fallen bei einem Wechsel des Ausgangsmaterials oder der Farbe zusätzliche Rüstaufwände an, die mit Kosten und eventuellem Ausschuss verbunden sind.

Die Reihenfolge der Produktionsaufträge ist für eine effiziente Produktion wichtig: Werden beispielsweise eine Charge schwarze Becher, eine Charge weiße Becher und erneut eine Charge schwarze Becher beauftragt, liegt es nahe, die schwarzen Becher nacheinander zu produzieren und dann auf weiße Becher umzurüsten, um Aufwände zu sparen. Während solche naheliegenden Optimierungen für eine kleine Anzahl von Aufträgen intuitiv erkannt werden können, ist es für größere Anzahlen schwieriger. Oft werden dann einfache Sortierungen nach gewünschtem Fertigstellungsdatum oder sogar first-in-first-out-Strategie verwendet. Dies kann aber zur Folge haben, dass mehr aufwendige Rüstvorgänge durchgeführt werden, als notwendig. Für das obige Beispiel wäre die first-in-first-out-Strategie mit zwei Umrüstvorgängen verbunden: von schwarzen Bechern auf weiße Becher und zurück auf schwarze Becher. Zudem können Umrüstvorgänge unterschiedliche Zeitaufwände haben. So ist ein Umrüsten von einer hellen auf eine dunkle Farbe meist schneller möglich als ein Übergang von einer dunklen auf eine helle Farbe.

Optimierungsverfahren

Für die CUNA-Produktion in der SmartFactoryOWL wurde nun ein Optimierungsverfahren speziell auf diese Problemstellung angepasst. Das Verfahren basiert auf etablierten Methoden der mathematischen Optimierung und betrachtet sowohl die individuellen Rüstaufwände als auch die gewünschten Fertigstellungszeitpunkte der Aufträge. Dann wird eine Reihenfolge berechnet, die sowohl alle Fertigstellungszeitpunkte berücksichtigt als auch die Rüstaufwände minimiert. Diese algorithmische Optimierungsaufgabe wurde erfolgreich umgesetzt, sodass eine exakte Optimierung der Auftragsplanung effizient erfolgen kann.

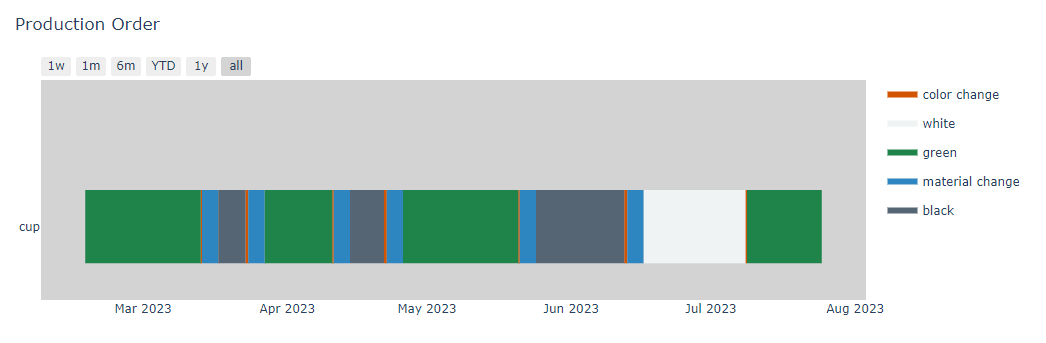

Darüber hinaus wurde eine Visualisierung der Auftragsplanung entwickelt, sodass verschiedene Produktionspläne dargestellt und miteinander verglichen werden können. Die zwei folgenden Abbildungen sind dieser Visualisierung entnommen: Abbildung 1 zeigt die Aufwände nach first-in-first-out-Strategie. Die blau markierten Umrüstvorgänge des Materials und die orange markierten Umrüstvorgänge der Farbe führen zu einem erhöhten Produktionsaufwand, der mit einer verlängerten Gesamtproduktionsdauer einhergeht. Auch kann bei Verwendung der first-in-first-out-Strategie nicht sichergestellt werden, dass alle Aufträge zum gewünschten Fertigstellungszeitpunkt produziert wurden.

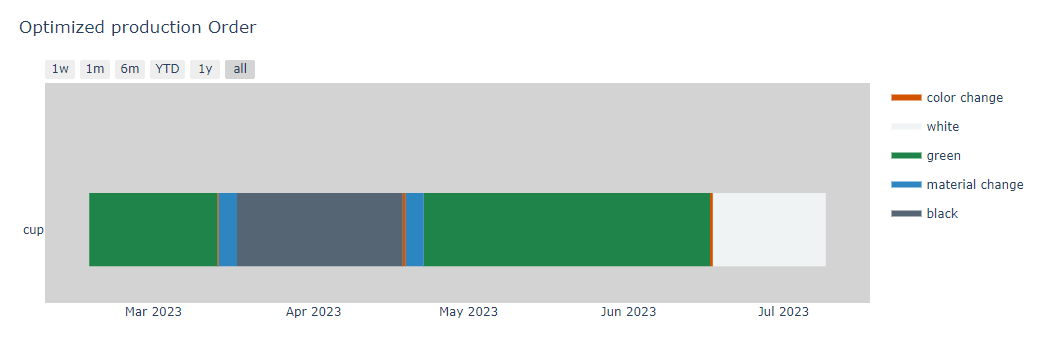

Abbildung 2 zeigt die Reihenfolge der Aufträge inklusive Umrüstvorgängen nach Durchführung der Optimierung. Es ist klar zu erkennen, dass die Umrüstvorgänge des Materials und die Farbwechsel zurückgegangen sind. Außerdem ist zu sehen, dass eine Charge schwarzer Kunststoffbecher zwischen zwei Chargen grüner biobasierter Becher produziert werden muss, um alle gewünschten Fertigstellungszeitpunkte zu garantieren. Die Optimierung führt also gleichzeitig zu einem geringeren Gesamtaufwand der Produktion, einem früheren Fertigstellungsdatum aller Aufträge und einer garantierten Sicherstellung aller Fertigstellungszeitpunkte.

Neue Möglichkeiten der Kostenkalkulation

Neben der Steigerung der Effizienz der Produktionsanlagen einschließlich der Reduzierung von Ausschuss und Energie, ergeben sich durch die dynamische Produktionsplanung neue Möglichkeiten der Kostenkalkulation. So könnte im Webshop eine bestimmte Farbe günstig als „Express“-Lieferung angeboten werden, da dieses Material gerade verarbeitet wird und trotz des Auftrages alle weiteren Liefertermine eingehalten werden. Dagegen kann ein Becher in bestimmter Farbe entsprechend teurer angeboten werden, wenn es aktuell keine weiteren Bestellungen dazu gibt. So können für den Kunden attraktive Angebote erstellt werden, ohne dass die Produktivität reduziert wird.