Praktische Umsetzung – KI Reallabor

Allen weiteren Erläuterungen zum Bereich der künstlichen Intelligenz sei vorangestellt, dass es – vielen Marktangeboten widersprechend – keine „KI-Kiste“ gibt, mit Hilfe derer Künstliche Intelligenz kinderleicht im eigenen Betrieb implementiert werden kann. In unserer über 15 Jahre langen Forschung und Erfahrung in praktischen Umsetzungen von Technologien wie Mustererkennung, Maschinellem Lernen und weiteren, die unter dem Begriff „Künstlicher Intelligenz“ zusammengefasst werden, können wir nur eine besonnene sowie gut durchdachte und geplante Umsetzung empfehlen. Eine realistische und schrittweise Beurteilung und Umsetzung passender Technologien für jeden Individualfall ist die heutige Realität, denn die aktuellen Möglichkeiten sind vielfältig und komplex. Um das technologische Potenzial vollumfänglich zu entfalten, bieten wir Ihnen gern professionelle Unterstützung bei der Orientierung und Auswahl geeigneter Technologien an. Hierfür ist das KI Reallabor eine passende und kostenfreie Plattform, um diese Unterstützung und Orientierung zu finden und Problemstellungen zu platzieren. Informationen rund um das KI Reallabor finden Sie auf unserer Seite.

Maschinelles Lernen

Für die frühzeitige Fehlererkennung, Prädiktion von Maschinenverhalten und Wartung sowie für einen effizienteren Betrieb finden Technologien der Datenanalyse und Prozessmodellierung zunehmend Einsatz. Eine schrittweise Integration von Technologien des Maschinellen Lernens machen bei den meisten Betrieben unter Berücksichtigung des Automatisierungsgrades Sinn.

1. Machbarkeitsstudien

Eine Analyse der verfügbaren Daten von technischen Systemen und Abschätzung des Potentials für den Einsatz von ML im Produktionsbetrieb wird vorangestellt. Anhand der ersten Ergebnisse kann

eine Aufbereitung und Visualisierung der Daten sowie Verwendung unterschiedlicher ML-Methoden zur Modellidentifikation zur Beantwortung grundlegender Fragestellungen definiert werden.

2. Prozessdatenanalyse

Auf Grundlage der bereitgestellten Daten kann eine Anwendung verschiedener ML-Methoden zur Offline-Analyse unter Berücksichtigung spezieller Fragestellungen wie z.B. Erkennung von Ausreißern oder einer Fehlerursache, Ermittlung von Optimierungspotential, Analyse der Taktzeiten, etc. umgesetzt werden.

3. Echtzeit-Anlagen-Monitoring

Integration von ML-Methoden in den Online-Betrieb der Anlage um Fehler im laufenden Betrieb zu erkennen, sowie frühzeitige Erkennung von Verschleißerscheinungen (Predictive Maintenance).

Kontakt

Dr. Gesa Benndorf

Fraunhofer IOSB-INA

Campusallee 1 | 32657 Lemgo

Engineering

Effizienzsteigernde Durchgängigkeit im Engineering ist heute durch eine Vielzahl von Brüchen im Engineeringprozess nicht gegeben. Diese Brüche sind unterschiedlichen Ursprungs: Fehlende Datenschnittstellen zwischen Engineering-Werkzeugen verhindern die direkte Weiterverwendung der Entwicklungsergebnisse aus anderen Domänen (z.B. Mechanik, Elektrik, Software).

Ein Ansatz zur Herstellung von Durchgängigkeit im Engineering basiert auf einem allen Gewerken zugrundeliegenden Datenmodell. Jede Domäne kann mit ihren spezifischen Engineering-Werkzeugen in dieses Modell schreiben, oder aus diesem Modell vorhandene Daten entnehmen. Ein weiterer wichtiger Aspekt in diesem Zusammenhang ist die Durchgängigkeit in serviceorientierten Architekturen. Viele Bemühungen konzentrieren sich derzeit auf die digitale Beschreibung und Standardisierung von Fähigkeiten. Fähigkeiten entsprechen dabei abstrakten oder konkreten Automatisierungsfunktionen, die für den Produktherstellungsprozess benötigt werden. Um Durchgängigkeit auch auf diesem Gebiet zu erhalten ist es jedoch notwendig auch die Beschreibung des zu produzierenden Produktes zu standardisieren. Dadurch wird bspw. ein automatischer Abgleich (Matching) zwischen der Produktbeschreibung und der Beschreibung von Fähigkeiten einer Maschine, einer Bearbeitungsstation oder einzelner Komponenten ermöglicht.

Dieses ist bspw. eine Grundvoraussetzung für eine automatisierte Systemplanung und/oder Prozessorchestrierung für modulare und verteilte Produktionssysteme

Kontakt

Ansprechpartner:

André Mankowski,

Natalia Moriz

Technische Hochschule OWL

Campusallee 6 | 32657 Lemgo

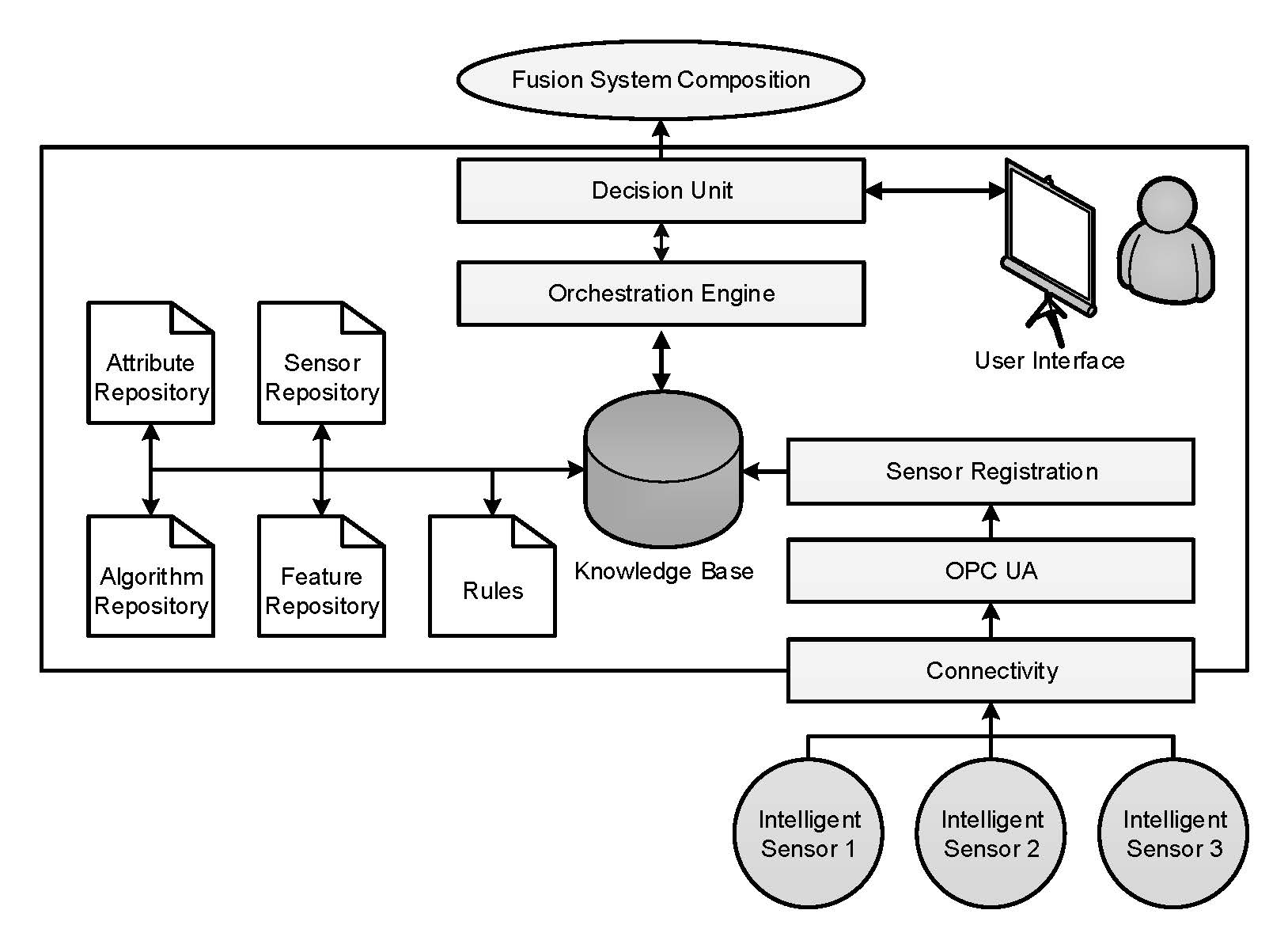

Sensororchestrierung und Informationsfusion

Es ist ein anhaltender Trend, dass Sensoren zu immer niedrigeren Kosten produziert werden. Industrielle Systeme wie zum Beispiel Produktionslinien, Prozessanlagen aber auch Autos profitieren sowohl von noch vor einigen Jahren zu kostspieliger Messtechnik als auch von der Redundanz multipler Sensoren. Traditionell entwickelte Lösungen sind jedoch nicht in der Lage, das volle Potenzial dieser neu entstehenden multisensorischen Systeme auszuschöpfen. Ausgefeilte Konzepte zur Informationsfusion ermöglichen erst eine multisensorische Datenverarbeitung. Eine automatisierte Sensororchestrierung ermöglicht hochkomplexe Anwendungsszenarien für Multisensorsysteme. Informationsfusion und Sensororchestrierung sind aktuelle Forschungsthemen am Institut für industrielle Informationstechnik.

Kontakt

Ansprechpartner:

Prof. Dr. Ing. Volker Lohweg

inIT | Technische Hochschule OWL

Campusallee 6 | 32657 Lemgo