Hadi-Plast auf dem Weg zur adaptiven und autonome Spritzgussfabrik

Die Hadi-Plast GmbH & Co. KG ist ein seit 1977 im ostwestfälischen Hövelhof ansässiger Hersteller von Produkten aus Kunststoff im Spritzgussverfahren. Hierbei ist in den vergangenen Jahren eine Fokussierung auf technische Bauteile kleinerer Abmessungen in hochkavitätigen Werkzeugen erfolgt. Weiterhin hat sich die Philosophie des Unternehmens von einem reinen „build-to-print“ Lieferanten zu einem Entwicklungspartner verändert. Dies erfordert eine immer stärkere Integration von Kundenanforderungen und Lieferanteninformationen in die eigene Wertschöpfungskette. Aufgrund der sich aus diesen Gegebenheiten entstehenden Herausforderungen ist das Thema Digitalisierung in jeglicher Form seit einigen Jahren im Unternehmen stark verwurzelt.

Spritzgussfertigung bisher nicht IIoT-fähig

Aktuell gibt es im Bereich der Spritzgussfertigung nur rudimentäre Kommunikationsmöglichkeiten zwischen den Einzelkomponenten einer Fertigungslinie. Daten über die Zustände der einzelnen Systemelemente, des Materials oder der Auftragssituation werden unzureichend übertragen. Hierdurch bestehen vermehrte Fehlermöglichkeiten, da die Anlagen autark laufen und im Fehlerfall kein gegenseitiger Informationsfluss besteht.

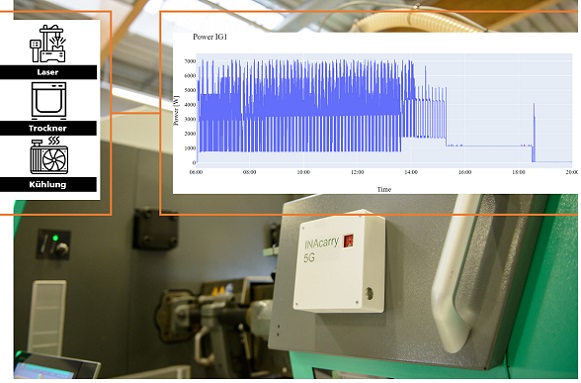

Zusätzlich ist es bei der Bedienung der Fertigungszelle mitunter schwierig alle relevanten Informationen im Prozess zu erfassen und zu beurteilen. Auch hierdurch entsteht ein Fehlerpotenzial, das sich auf die Qualität der zu fertigenden Produkte auswirken kann. Ferner besteht hinsichtlich Prozessparametern wie Energieaufwand und Prozesseffizienz kaum Transparenz. Kundenseitig kann der aktuelle Auftragsstatus nicht automatisiert eingesehen werden. Vorherrschend sind mediale Inseln, die nur rudimentär miteinander vernetzt sind und nur einen brüchigen Datentransfer im Produktionsbereich ermöglichen. Gemeinsam mit dem Lemgoer Forschungsinstitut Fraunhofer IOSB-INA möchte das Unternehmen nun diese Herausforderungen angehen.

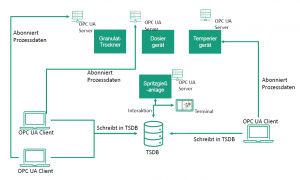

Um zukünftig sowohl intern als auch extern eine bessere Transparenz über den Produktionsprozess zu erlangen, ist das Ziel des Transferprojekts „Kunststoff vernetzt“ die Vernetzung von Einzelkomponenten einer Spritzguss-Fertigungszelle, sodass diese Informationen direkt und verzögerungsarm austauschen können. Die Vernetzung soll hierbei unabhängig von den verschiedenen Herstellern und den heterogenen Schnittstellen erfolgen und auf einem zuvor entwickelten ganzheitlichen und plattformbasierten Konzept beruhen. Der Datenaustausch erfolgt automatisiert auf Grundlage der Plattform.

Ferner soll eine geeignete Visualisierung entwickelt werden, die es dem Anlagenbediener ermöglicht, alle relevanten Informationen übersichtlich aufbereitet einzusehen. Auch Zugriffe Externer für eine erhöhte Transparenz über den Wertschöpfungsprozess und die Auswertung energiebasierter Daten bspw. für die Ermittlung eines CO² Fußabdrucks der Produkte wäre dann möglich. Neben der Kontrollfunktion soll auch die Übergabe von Sollwerten aus einer Netzwerkdatenbank auf die einzelnen Komponenten einer Fertigungszelle ermöglicht werden.

Abbildung 1: Zielbild der vernetzten Spritzgussfertigung

Ein zentraler Nutzen für die Hadi-Plast GmbH & Co. KG besteht darin, dass eine Vielzahl von Prozessdaten plattformbasiert gesammelt werden kann. Da diese Daten über das zu entwickelnde System direkt miteinander verknüpft werden, können zukünftig intelligente Algorithmen entwickelt werden, die zu einer weiteren Prozessstabilität und einer hiermit verbundenen erhöhten Prozessqualität und -effektivität führen. Auch zunehmende Zielvorgaben zur Energieeffizienz oder Rückverfolgbarkeit von Produkten können dann datenbasiert erfüllt werden.

Aus operativer Sicht wird durch die im Projekt „Kunststoff vernetzt“ angestrebten Entwicklungen ermöglicht, Prozessdaten von Einzelkomponenten zentral im Netzwerk zu speichern und von hier zu laden. Hierdurch wird die Wahrscheinlichkeit falsche Soll-Daten lokal auf einem Gerät zu nutzen minimiert, so dass die Ausschussrate im Prozess verringert wird. Zusätzlich wird dem Anlagenbediener die Nutzung der Anlage vereinfacht und er wird durch das zentrale Management der Prozessdaten dazu befähigt, Aufgaben adäquat auszuführen.