Steinheim/ Lemgo. Das mittelständische Unternehmen Plastikpack GmbH aus Steinheim OWL ist spezialisiert auf die Kanisterproduktion für Gefahrgutkanister von 2 Liter bis 30 Litern Inhalt. An mehr als 50 Extrusionsblasformanlagen fertigt das Unternehmen rund um die Uhr, um die 25 Millionen Kunststoffprodukte jährlich. Die gut vernetzte Produktion des Unternehmens muss höchste Qualitätsanforderungen erfüllen und stabile Prozesse gewährleisten. Insbesondere die Prozessstabilität des Extrusionsblasformens ist entscheidend für die Qualität der Kanister. Fehler oder Abweichungen in der Produktion führen hier zu Ausschuss, der nicht stückgenau erfasst werden kann. Plastikpack entschloss sich zum Einsatz von KI, um die Daten aus dem automatisierten Prozess auszuwerten. Im benachbarten Lemgo fand der Mittelständler Unterstützung beim Fraunhofer IOSB-INA und konnte über das Kompetenzzentrum Digital in NRW ein gemeinsames Projekt starten.

In der Kunststoffproduktion werden vollständige Qualitätskontrollen auf alle geforderten

Funktionen ein Mal pro Schicht durchgeführt. Tritt ein schwerwiegender Produktionsfehler während einer Schicht auf, fällt dieses erst spät auf und kann so hohe Kosten verursachen. Ziel der Plastikpack GmbH ist es die Kosten für Produktionsstillstände fehlerhaft parametrierter Maschinen, Aufwände für die Diagnose und die Reparatur, sowie Folgekosten für das Recycling der Fehlproduktion zu senken.

Dafür wurde ein KI-basiertes Verfahren zur Zustandsüberwachung evaluiert. Dieses soll entscheiden wann Anomalien auftreten und diese direkt dem Maschinenbediener mitteilen, um Reaktionszeiten zu reduzieren. Dabei ist eine Anforderung an das Entscheidungsverfahren, eine niedrige Anzahl an Fehlalarmen zu generieren und somit eine hohe Genauigkeit zu erzielen. Zu viele Fehlalarme mindern den Mehrwert eines solchen Entscheidungssystems. Außerdem muss die Zustandsüberwachung in der Lage sein, die Signale und Maschinenkomponenten klar zu identifizieren, die zu der Anomalie geführt haben. So kann ein Maschinenbediener schnell die fehlerhaften Komponenten lokalisieren und den Schweregrad des Fehlers einschätzen. Dem Wartungstechniker wird die Diagnosearbeit erleichtert, welches zu einer schnelleren Reparatur der Maschine führt.

Das Fraunhofer IOSB-INA in Lemgo hat ein solches KI-basiertes Überwachungsverfahren für den Einsatz bei der Plastikpack GmbH evaluiert.

Hauptaugenmerk lag dabei auf der Identifikation derjenigen Signale, die den höchsten Einfluss auf eine erkannte Anomalie haben. Daraus können wertvolle Informationen für vorbeugende Reparaturanweisungen extrahiert werden.

Das Verfahren wurde auf Basis von aufgezeichneten Maschinendaten der Firma Plastikpack GmbH trainiert. Dabei wurde sichergestellt, dass in dem aufgenommenen Zeitraum die Maschine korrekt funktionierte und keine Anomalien aufgetreten sind.

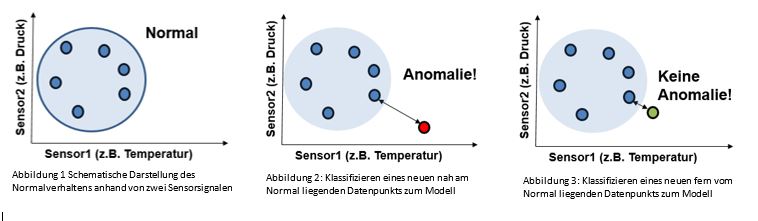

Datensätze aus dem Bereich der Extrusionsblasformfertigung bestehen aus einer Vielzahl von Signalen, die beispielsweise in der Temperaturbereiche in der Materialzuführung, Drücke im Werkzeug und Geschwindigkeiten beschreiben. Abbildung 1 zeigt die schematische Darstellung von zwei Signalen (beispielsweise Druck und Temperatur) gegeneinander. Hierbei wird zunächst nur das Normalverhalten beschrieben. Dieses bezeichnet einen aufgezeichneten Zeitraum in dem ausschließlich Gutteile gefertigt wurden. Diese Daten werden als ein Modell des Normalverhaltens gespeichert. Im Anschluss können neue, bisher nicht bekannte Datenpunkte, mit diesem Modell durch eine mathematische Distanzberechnung verglichen werden.

Nachdem dieses Modell einmal beschrieben wurde, kann es als Kern des KI-Systems beispielsweise auf einem Ein-Platinen-Computer (z.B. Raspberry PI) gespeichert und eingesetzt werden. Das KI-System ist so z.B. physikalisch mit der Produktionsanlage verbunden. Es besitzt eine separate Datenschnittstelle (z.B.: OPC-UA), um live-Daten von der Produktionsmaschine zu empfangen. Außerdem unterstützt es diverse Visualisierungsmöglichkeiten wie Signalsäulensysteme, ein Ampelsystem auf einem Überwachungsmonitor, mobile Benachrichtigungen oder Datenexport in ein SCADA-System. Die von der Produktionsanalage generierten Daten werden von der KI fortwährend abgetastet und in einzelne Datenpunkte aufgeteilt, die dann dem gelernten Modell verglichen werden. Abbildung 2 zeigt den Vergleich, wenn keine Anomalie im Produktionsprozess aufgetreten ist. In diesem Fall befindet sich der aufgenommene Datenpunkt in der Nähe zu den Modellpunkten. Die Nähe wird über eine mathematische Distanzmetrik definiert und kann aus der statistischen Verteilung der Datenpunkte im Raum, durch einen Lernalgorithmus (z.B. ein neuronales Netz oder eine Support-Vector-Machine) oder manuell durch einen Prozessexperten ermittelt werden.

Die Entfernung zweier Datenpunkte kann hierbei zum Beispiel durch die euklidische Distanz ermittelt werden. Wird ein Datenpunkt aufgenommen, in dem die Maschine sich in einem fehlerhaften Zustand befindet, ist dieser Datenpunkt, wie in Abbildung 3 zu sehen, weiter vom Normalzustand entfernt. Dieses deutet auf eine Anomalie hin.

Während des live-Betriebs werden die Distanzen der aufgezeichneten Datenpunkte zum Model berechnet. Die daraus resultierende Zustandslinie (siehe Abbildung 4) kann mit gelernten Schwellwerten des Normals verglichen werden und liefert so einen Hinweis auf eine Anomalie Abbildung 4 zeigt außerdem, dass eine Anomalie häufig schon im Vorhinein durch einen kontinuierlichen Anstieg der Distanz erkennbar ist. Bei Annäherung an den Schwellwert, kann so automatisch eine Ausgabe geschaltet werden, durch die beispielsweise Wartungseinsätze geplant werden können.

Das eingesetzte KI-System kann somit genutzt werden um stückgenau den Zustand der Produktion, rein über die Prozesswerte, zu identifizieren. Die bisher übliche chargenweise Qualitätskontrolle kann so durch KI unterstützt werden, da Anomalien zu jedem Einzelstück gemeldet werden können. Nach dem Auftritt der Fehler können dann die verursachenden Signale bewertet werden. Fachexperten können diese Signale interpretieren und daraus entsprechende Handlungsempfehlungen für die Maschinenbediener entwickeln. Solche Empfehlungen können der KI übergeben werden, die somit wiederrum im Falle einer Wiederholung sofort mit dem Bediener in Interaktion treten kann.

Plastikpack hat diese Technologie prototypisch in ihrer Fertigung eingesetzt und die Notwendigkeit erkannt, Qualitätsdaten systematisch und digital zu dokumentieren. Herr Roman Preis, Energie- und Prozessmanager bei Plastikpack, resümiert: „Wichtig ist aus den Prozessdaten zu ermitteln, welche Einfluss auf die Qualität unserer Produkte haben. Von über 100 Parametern sind wahrscheinlich nur 5-10 relevant.“