Maschinenservice leicht gemacht!

Servicetechniker im Maschinenbau stehen oftmals vor der Herausforderung, dass sie bei einem Kunden in kurzer Zeit eine Maschine entweder in Betrieb nehmen müssen oder unter Zeitdruck Fehler in einer Produktionsanlage finden und beheben müssen. Für Betreiber dieser Anlagen sind diese Service-bedingten Stillstände teuer und stellen signifikante Störungen im Betriebsablauf dar. Um Servicetechniker bei Ihrer wichtigen und oft stressigen Arbeit zu unterstützen wurde im KI Reallabor ein Demonstrator aus dem it’s OWL Innovationsprojekt ServiceNavigator eingesetzt.

Der Servicenavigator war ein Projekt des Spitzenclusters it’s OWL durchgeführt mit den Forschungsinstituten Fraunhofer IOSB-INA, Fraunhofer IEM, Fraunhofer ENAS sowie den Industriepartnern Unity, Kraft Maschinenbau, GEA Westfalia Group und WP Kemper. Ziel war es ein ein Tool zu entwickeln, welches Servicetechniker im Sondermaschinenbau bei der Wartung und Fehlerdiagnose im Feld unterstützt.

Funktionen

Der entwickelte Softwareprototyp ist optimiert, um Fehler an Anlagen schnell zu beheben, Wissen zwischen Servicetechnikern weiterzugeben und Inbetriebnahmen zu unterstützen. Dazu wurde eine modulare Softwarearchitektur auf Docker aufgesetzt und die Software als Webapplikation zur Verfügung gestellt. Unternehmen können die Software on-premise für vollständige Datenhoheit installieren und mit dem eigenen Wissen für ihre Servicetechniker betreiben. Alternativ sind auch Modelle denkbar, wo die Software vom Maschinenhersteller als Teil von Zusatzpaketen und mit Vorwissen angereichert einem Kunden zur Verfügung gestellt wird.

Abbildung 1 zeigt die Webschnittstelle beim Durchlaufen einer Routine zur Inbetriebnahme. Routinen sind Abfolgen von festgelegten Arbeitsschritten, die entweder zur Fehlerbehebung oder zur Durchführung von Routineaktivitäten eingesetzt werden. Servicetechniker können diese Routinen nutzen, um Wissen über wiederkehrende Tätigkeiten zu archivieren und bei Bedarf neu zu durchlaufen. Maschinenhersteller können die Routinen außerdem nutzen, um vorgegebene Handlungsempfehlungen vorzugeben, welche dann im Realbetrieb als Best-Practices verwendet werden können.

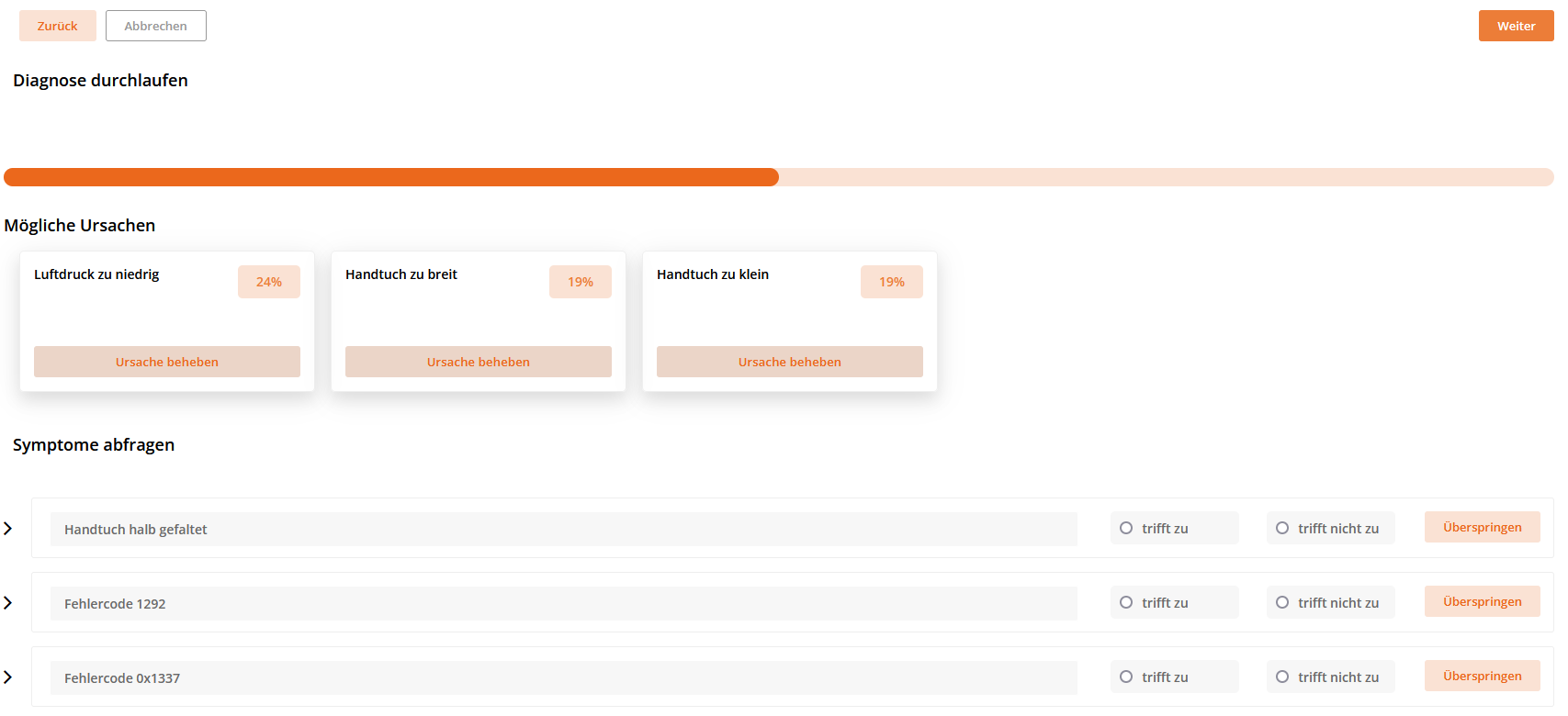

Abbildungen 2 und 3 zeigen den Diagnoseprozess. Fällt eine Maschine aus führt dieses üblicherweise zu einer Anzahl von Symptomen (Manifestationen des Fehlers). Beispiele hierzu sind Fehlercodes oder Signallampen. Symptome können allerdings auch veränderte Prozessdaten oder durch Fachkräfte zu messende Betriebsparameter sein.

Die Software schlägt dabei Servicetechnikern die geeignetsten drei Beobachtungen vor. Das sind die Beobachtungen, welche die höchste Wahrscheinlichkeit haben einen Fehler in kurzer Zeit einzugrenzen. Die Vorschläge basieren auf einer im Vorfeld festgelegten Symptom-Ursachen Matrix, welche Symptome, basierend auf Wahrscheinlichkeiten, zu möglichen Fehlerursachen zuordnet. Ein Servicetechniker kann dann für jede Beobachtung wählen, ob sie zutrifft, nicht zutrifft oder ob er sie überspringen möchte, da es entweder zu aufwändig wäre, eine Beobachtung zu machen oder das qualifizierte Personal dazu fehlt. Mit jeder weiteren Eingrenzung der Fehlerursache verändern sich die angezeigten Wahrscheinlichkeiten. Der Benutzer kann so anhand einer Fortschrittsanzeige prüfen, wie weit er in der Fehlerdiagnose bereits fortgeschritten ist.

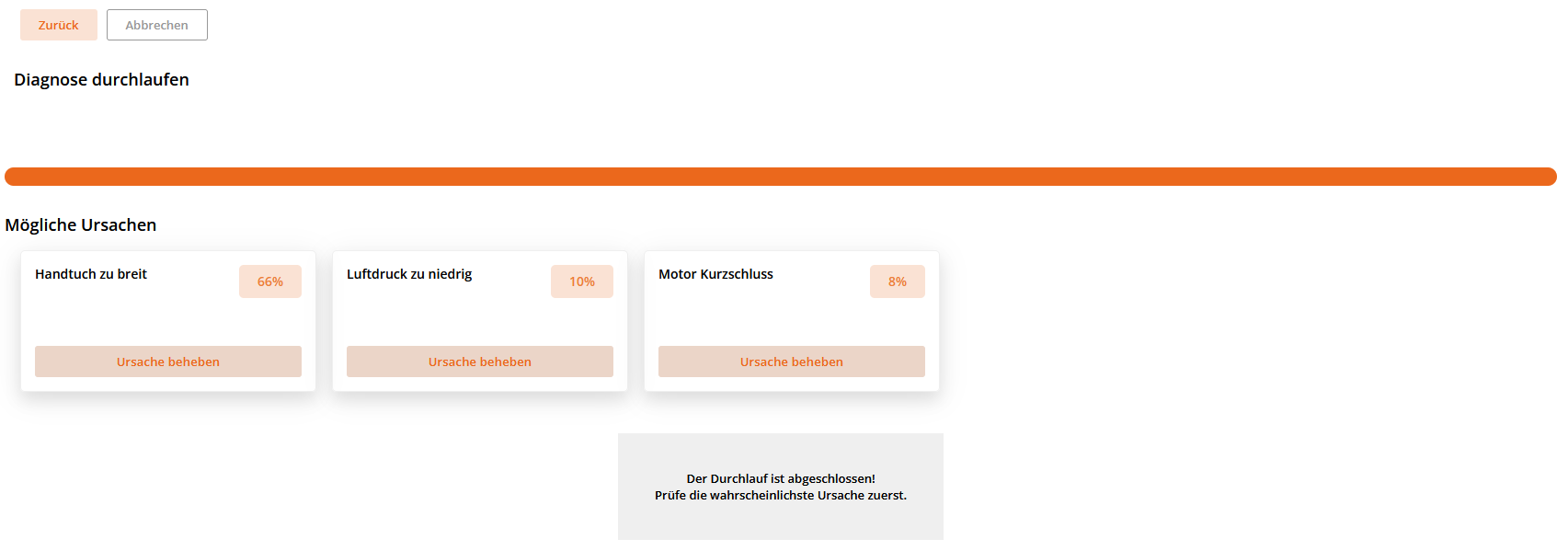

Abbildung 3 zeigt das Ende einer erfolgreich durchgeführten Diagnose. Es werden drei mögliche Fehlerursachen angezeigt, sowie die entsprechenden Wahrscheinlichkeiten. Basierend auf der Berufserfahrung kann ein Servicetechniker nun entscheiden, welche Fehlerursache am ehesten einen Fehler verursacht hat. Idealerweise wird für jede mögliche Fehlerursache eine Routine hinterlegt, welche beschreibt, wie der Fehler zu beheben ist.

Fazit

Insgesamt wurden im Projekt eine Methodik sowie ein Prototyp entwickelt, um es Servicetechnikern im Maschinen- und Anlagenbau zu ermöglichen, Wissen zu speichern, weiterzugeben und Fehler schnellstmöglich zu finden. Abgespeicherte Routinen sorgen hierbei für die Dokumentation von Arbeitsschritten und die Standardisierung von Arbeitsprozessen. Diagnosen können durchlaufen werden, um Servicetechniker schnellstmöglich zu einem Fehler zu führen.

Insgesamt wird dem Maschinenservice hiermit ein Tool zur Verfügung gestellt, welches ein Streamlining der Prozesse im Außeneinsatz ermöglicht und somit die Maschinenhersteller, ihren Servicekräften sowie betriebseigene Techniker bei einer schnellen Diagnose und Fehlerbehebung unterstützt.